金属薄壁管零件具有结构紧凑、重量轻及节省材料等特点,在生产中得到广泛应用。由于零件壁薄、强度弱、刚性差,加工中很容易变形,质量难以保证。“变形管”是典型的薄壁管件,在该零件实际生产过程中,通过设计专用工装夹具,制订合理可行的加工工艺等措施,以减少加工中的变形,保证工件加工质量,提高加工效率。

1薄壁管零件加工精度影响因素分析

壁薄是薄壁管零件的突出特点,一般采用数控车削的方式对其进行加工,影响薄壁管零件加工精度的因素很多,归纳起来主要有以下几个方面:

(1)受热变形。工件加工过程中会产生大量的切削热,导致工件产生热变形,使其尺寸精度难于控制。因此,车削加工时要控制切削温度,减小切削变形以减少切削热的产生,同时增大刀尖散热面积,充分使用冷却液,将切削热及时扩散[1]。

(2)振动变形。工件在切削力(主要是径向切削力)作用下易产生振动变形,影响工件的尺寸和位置精度以及表面粗糙度。为减小振动变形,应提高工件和刀具的刚度,如减少刀具悬伸长度、增大刀杆截面积等,同时选用刚性好、功率大的机床。

(3)受力变形。零件由于壁薄,在夹紧力作用下容易产生变形,影响工件尺寸和形状精度。

针对以上影响因素,笔者将通过变形管的具体加工实例来分析提高薄壁管零件加工精度和效率的措施。

2变形管零件

2.1变形管的作用及工作原理

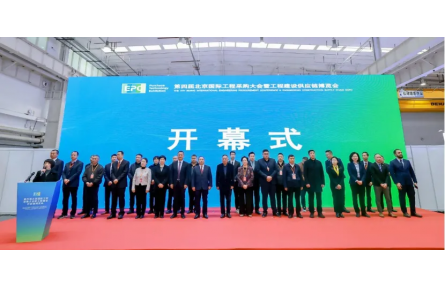

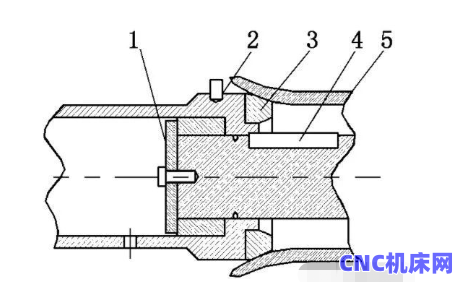

目前动车及城铁的缓冲器广泛采用变形管与橡胶缓冲器相结合的结构形式,以此来保证列车在正常牵引制动工况下的能量吸收。变形缓冲装置结构示意图如图1所示。变形管5是机车车钩压溃缓冲装置重要的安全零件,是一种破坏性的能量吸收元件,安装在中间车导向杆上,在管口部位安装一个加压块3,通过对管子扩口的变形来吸收能量。一般变形管配合橡胶缓冲器一起使用,列车正常联挂时,冲击能量由橡胶缓冲器吸收,变形管不起作用,只有在高速度的冲击时变形管变形,管体压溃,吸收撞击能量,产生轴向移动,并触碰动作指示钉2,才能有效降低列车的纵向冲击,保证车底架不产生永久变形,提高列车的运行性能。图1所示缓冲器要求变形管强度精确控制在一较小的范围内,理论上变形力在全行程应保持一个恒定值[2],因此对变形管的材料、形状和尺寸精度要求很高。

1-防松板;2-动作指示钉;3-加压块;4-导向键;5-变形管

图1变形缓冲装置结构示意图

2.2变形管零件结构分析

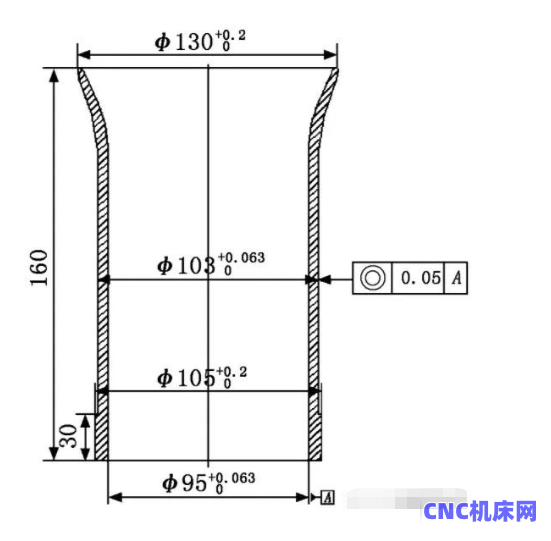

变形管零件图如图2所示。其主要加工表面及技术要求是:①外圆面:直径为Φ103 mm,表面粗糙度为Ra3.2μm,可微见加工痕迹,需要精车实现;②内孔面:直径为Φ95 mm,表面粗糙度为Ra3.2μm,粗车后再精车,未注圆角R0.5;③加工尺寸未注公差按照GB/T 1804-2000《一般公差未注公差的线性和角度尺寸公差》中的m级执行;④Ⅰ类零件,整体磁粉探伤,不允许有裂纹和工艺缺陷。

从零件图和技术要求来看,此零件为典型的薄壁管零件,加工时必然会遇到薄壁管共同的加工问题。综合考虑,为减少工件加工变形,使工件装拆方便,避免工件振动刀具崩刃,有必要设计和制作一专用夹具,使工件定位快捷准确。夹具设计力求结构简单通用,制造方便。

3工装夹具的设计

3.1工装夹具的设计原则

(1)夹具应有足够的强度和刚度。工件加工过程中,夹具体要承受较大的切削力和夹紧力[3]。夹具体需有一定的壁厚,所以要对夹具体的强度和刚度进行校核,保证可以加工出合格的变形管零件。

(2)在机床上安装稳定可靠。夹具在机床主轴上安装,夹具安装基面与主轴相应表面应有较高的配合精度,并保证夹具体安装稳定可靠。保证工件在加工过程中位置稳定不变、震动小,减少工件夹紧变形;采用径向夹紧,增大夹具与工件的接触面积,零件承受径向夹紧力大小均匀、适当。

(3)工装夹具通用性强,结构力求简单、操作方便,省力安全,便于制造和维修。

3.2工装夹具的设计方案

通过对零件的分析,要求设计出一套既可以外夹也可以内卡的专用夹具。当加工变形管外轮廓时,用专用夹具撑持变形管内壁;当加工变形管内孔时,装夹变形管外圆。设计一个与内外圆周接触面较大的夹爪,使用原有机床上的卡盘,将夹爪安装在卡盘上,沿用机床本身的气压夹紧,增大夹具与工件的接触面积,减少变形管的变形。专用工装夹具的使用如图3所示。

3.3工装夹具主要参数确定

本文设计的专用夹具以车床的切削力和薄壁管受力变形的极限为参考标准,对夹具的各项参数进行确定。由参考文献[4]相关内容可知,车床在工作时对工件的切削力由以下公式计算:

FC=9.81CFcapxFcfyFcvcnFcKFc.

(1)

其中:FC为主切削力,N;ap为背吃刀量,mm;f为进给量,mm/r;vc为主轴转速,r/min;指数xFc、yFc、nFc和修正系数KFc及系数CFc可由文献[4]中查表得到。由于变形管材料选用45钢,刀具使用硬质合金刀具,可以查出CFc=270,xFc=1.0,yFc=0.73,nFc=1;取vc=800 mm/r,f=0.2 mm/r,ap=1 mm,查表得出KFc=1.06。将相关参数代入式(1),可计算出FC=670 000 N。薄壁管厚度为6 mm,管外径为Φ142 mm,材料45钢,破坏时的最大强度p按65.65 MPa计算。

可得薄壁管有效受力面积S大约为10 205 mm2,设计夹具的长度为100 mm,扇形面积约为3 400 mm2,有效总角度为90°,因此每个夹具扇形角为30°,扇形内直径为Φ130 mm,厚度可设计成20 mm。

图3变形管的加工及所使用的专用夹具

4变形管加工工艺设计

设计变形管加工工艺时,应从毛坯、刀具参数、切削用量、加工工序等方面进行综合考虑[5]。

4.1毛坯的选择

变形管零件大批量生产,选用Φ115×30 mm管材作为毛坯,材料45钢。下料后首先进行加热扩口,确保各处有加工余量,按照GH-1203—2009《扩张式压溃装置验收技术条件》的要求进行热处理,对每批次经热处理后的变形管抽样进行变形力试验,测试结果合格后方可对该批次变形管的毛坯进行加工。

4.2刀具的选择

薄壁管零件在车削的过程中,合理使用刀具的几何参数对车削时产生的热变形、切削力的大小还有工件表面微观质量都是非常重要的。主要考虑以下几点的影响:①前角γ0的影响:前角增大切削力变小,切削变形和摩擦力减小,但前角过大,楔角减小,刀具强度减弱,导致刀具散热变差,磨损加快;②后角α0的影响:刀具后角增大,刀具摩擦力变小,切削力也变小,但后角过大,会减弱刀具强度;③主偏角kr的影响:改变主偏角的大小可以调整径向切削分力和轴向切削分力之间的比例,主偏角增大时,径向切削分力减小,轴向切削分力增大,车薄壁零件内外圆,一般选取较大主偏角;④其他参数的影响:精车薄壁管零件时,要求刀柄刚度高,车刀的修光刃不能太长,车刀刀刃一定要锋利。

根据以上分析,加工变形管选用的刀具参数如下:

外圆车刀:主偏角kr为90°~93°;后角α0为14°~16°;前角γ0为10°~20°。

内孔镗刀:主偏角kr为90°~95°;前角γ0为20°;后角α0为14°~16°。

4.3切削用量选择

切削用量的选择如下:①内孔粗车:主轴转速350 r/min~450 r/min,进给量0.1 mm/r~0.2 mm/r,留精车余量0.1 mm~0.3 mm;②内孔精车:主轴转速550 r/min~800 r/min,进给量0.05 mm/r~0.15 mm/r,采用一次走刀加工完成;③外圆粗车:主轴转速400 r/min~500 r/min,进给量0.2 mm/r~0.3 mm/r,留精车余量0.2 mm~0.4 mm;④外圆精车:

主轴转速700 r/min~900 r/min,进给量0.08 mm/r~0.15 mm/r,采用一次走刀加工完成。

4.4加工工序设计

加工工序设计如下:①三爪装夹Φ115 mm外圆(毛坯),调正,车中心架用工艺台Φ108±0.5 mm,宽80 mm,距扩口端面55 mm;②三爪装夹Φ115 mm外圆,上中心架,调正。车平端面,粗车内孔,全部见光即可;③撤中心架,三爪撑持内孔,尾针顶紧,粗车外圆,见光即可;④调头,夹大头外圆,上中心架,调正。齐总长至尺寸;⑤调头,夹小头外圆,上中心架,调正。精车至尺寸。

5结语

经过多次试验,笔者采用以上工艺方法和设计的专用工装夹具,较好地解决了薄壁零件的加工变形问题,缩短了工件装夹定位时间,提高了工作效率并保证了零件加工质量,减轻了操作者的劳动强度,经济效益十分明显。