更快、更准确、更具成本效益的加工只是自动化可以为磨削带来的优势之一。更高程度的操作员安全及其健康等因素也起着重要作用。因此,STUDER 是该领域的技术领导者之一。

Fritz Studer AG 系统主管 Daniel Schafroth

“如今,人们仍然对磨削自动化主题抱有一些偏见,”STUDER 系统主管 Daniel Schafroth 说。人们往往担心人员或工作岗位会变得多余。“然而,在我们 STUDER,事实恰恰相反:自动化应该使操作人员能够更加轻松、高效和安全地完成工作,”他说。此外,磨削的特殊要求需要人们必须特别明智和谨慎地使用自动化——并非每个行业解决方案都适用于此。但这取决于什么呢?

“对于磨削来说,以完全相同的方式重复执行工艺,具有高精度和可靠性,这一点尤为重要,例如,夹紧工件并以微米级精度正确地校准它们,”Schafroth 解释说。针对多机床操作的连机自动化

解决方案也很重要,因为它们可以极大地减轻工人的负担,因为他们只需要装填料仓,而不再需要费力地为每台机床上料。然而,从根本上说,磨削需要操作人员具备高超的能力,自动化不应妨碍这一点,Schafroth说:“只有在操作人员几乎不需要加工过程调整的情况下,自动化才有意义。”

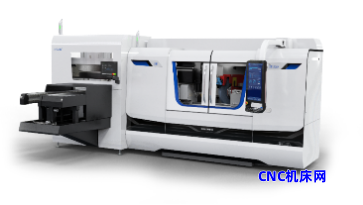

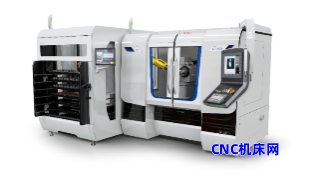

配备全新 uniLoad 上下料系统的 STUDER S31

小型企业受益于 easyLoad

如果使用得当,自动化可以成为磨削加工企业的真正游戏规则改变者——无论是对于小公司还是拥有多套系统的大公司。“基本上对于任何规模的企业来说,自动化都会为磨床增值。”Schafroth 强调说。一个人手不多的小工厂可以在早上给磨床上料,让它自动工作一段时间,以便员工可以处理其他事情,比如撰写文案。例如,用于外圆磨床和万能外圆磨床(S31、S33、S22 和 S41)的 easyLoad 上下料系统也以其卓越的性价比(包括集成机床控制)专门面向小型公司。

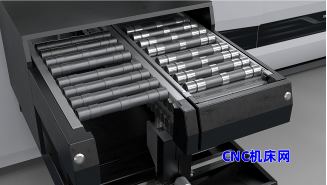

easyLoad 适合用作工件长度达 300 毫米、直径达 30 毫米和干涉轮廓直径达 50 毫米的轴类零件的龙门式上下料系统。可调式循环传输带最多可自动处理 50 个工件。标准夹爪是专为单个零件设计,V 型夹爪适用于两个零件,而重型夹爪适用于重量超过 5 公斤的工件——转换时间仅为 6 秒左右。这样机床就可以轻松地独立工作半小时或更长时间。

带棱形支撑的可调式循环传输带最多可容纳 50 个工件

ecoLoad 和 uniLoad 可提高产量

STUDER 还为更大规模的批量生产研发出理想的自动化解决方案。“虽然小企业特别会从通用和灵活的系统中受益,但大批量生产的关键在于速度和精度,”Schafroth 解释说。在大批量生产中,出色的自动化理念可以生产出大量高质量的工件,充分利用好每一秒。STUDER S22 生产平台配备 ecoLoad,这是一套适用于高速磨削、面向生产型的外圆磨削以及成型和螺纹磨削批量生产的自动上下料系统。

ecoLoad 可装载直径最大为 50 毫米、长度为 250 毫米的工件。这是通过转盘料库或嵌入式托架 的,后者也可以作为独立料库的接口。编程已经集成到磨床控制系统中,这可确保较短的转换时间。

在 STUDER S31 和 S33 外圆磨床上,操作人员能够通过 uniLoad 自动上料系统显著提高生产率,而不会降低质量。

该系统从左侧对接到机床上,并通过棱形带在托盘满负荷情况下实现约一小时的自动化加工。它适用于长度达 350 毫米和直径达 100 毫米的工件,因此涵盖了在这些机床上加工的大部分产品范围。

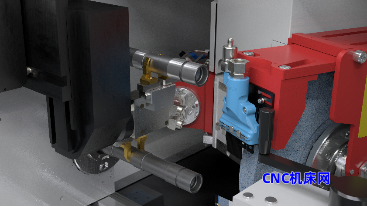

uniLoad NC 夹具头的详细视图

面向小空间的自动化方案:smartLoad 和 roboLoad

针对小空间的解决方案是磨削自动化另一个重要趋势。“在现代生产车间中,有效利用空间尤为重要,”Schafroth 说。STUDER 在这一领域也处于领先地位,例如用于小型工件的生产型外圆磨床 S11 的 smartLoad,其占地面积仅为 1.8 平方米。smartLoad 单元的结构也很紧凑,可以通过机床外部的皮带或回转单元抓取工件,夹紧它们并在加工后再次装夹与下料。得益于多种多样的配置选项,无论是在小批量还是大批量生产中,该单元都能实现众多应用。

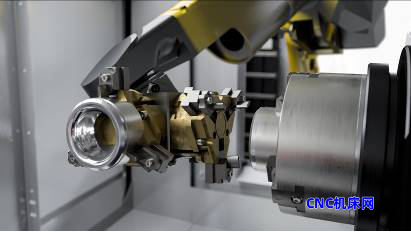

由于空间限制,内圆球面磨床(例如用于模具生产)是迄今为止特别难以实现自动化的一个领域。原因之一是工件头架高导致外壳几何形状受限。为此 STUDER 现在也研发出一个理想的解决方案:roboLoad。这种用于 S121、S131 和 S141 的外部上下料设备采用带有快速更换钳口卡爪夹臂形式,并通过托盘(各为 1080 x 320 毫米)为工件提供足够的空间。该系统的宽度为 1.50 米,仅为机床本身宽度的一半。

“在机器人手臂位于机床外部的情况下,我们通过旋转轴获得更大的自由度,而且 roboLoad 也可以在没有直线运动的情况下进行上料和下料,”Schafroth 介绍说。迄今为止,磨削自动化解决方案主要基于横梁和滑块等线性技术。然而,roboLoad 还不是为了应对大批量生产,而是为应对夜班或更长休息时间的自动生产。但 Schafroth 确信,机器人手臂应用趋势将持续下去:“我们的客户和我们都不想失去这种柔性的自由应用模式。”

配备 roboLoad 上下料系统的 STUDER S131 内圆球面磨床

自动化也是数字化

这种柔性的自由应用模式还包括简单直观的操作,这些都是 roboLoad 和其他 STUDER 概念的独特卖点。“磨削人员不需要掌握任何编程知识即可进行设置,在几分钟内即可轻松快捷地完成设置” Schafroth 表示。对磨削人员而言,磨削自动化不仅仅意味着有形的机械支持。STUDER 磨削软件以及 C.O.R.E. 提供的数字辅助同样重要,其中 C.O.R.E. 是联合磨削集团革命性的全新跨品牌硬件和软件架构。

STUDER roboLoad 的上下料位置

操作员可以在带有直观图标的大尺寸 C.O.R.E. 触摸显示屏上快速上手操作,并查看有关加工过程的宝贵信息。通过使用 RFID 访问芯片,机床可以仅向个人用户显示与其能力相匹配的选项和信息。“这可以防止不具备资质的员工进行更改,从而导致错误或崩溃,”Schafroth 解释说。使用 UNITED GRINDING Digital Solutions ™的应用程序已经可以对机床进行有效的监控,甚至是远程监控,而且机床将在未来进行自我监控以获得最佳功能,并主动提供有关必要维护措施的信息。

STUDER roboLoad 的网格托盘

由此可见,磨削自动化的选项多种多样,并在不同层面带来巨大优势。但必须始终以人为中心,Schafroth 强调说。“在谈到这个话题时,自动化还可以保护工人的安全和健康这一事实常常被忽视。”机器人不仅可以帮助提升重物和执行重复、枯燥的任务——它们还可以轻松处理各种材料。这会使工作场所变得更安全、更舒适。Schafroth 很高兴见到对这个问题的偏见正在减少,并且磨削自动化解决方案越来越受欢迎,他补充道:“因为如果人们不接受,世界上最好的机床技术也毫无用处。”

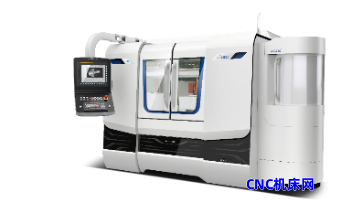

右侧配备 ecoLoad 上下料系统的 STUDER S22

优势一览:

- 磨削自动化可保护操作人员的健康,使他们的工作环境更安全、更舒适。

- 在人手不多的小型磨削加工企业,自动化可确保员工有更多时间处理其他任务。

- 在大规模和大批量生产中,采用自动化方案的磨床能够快速高效的完成大批量产品的加工,并保持一致的质量。

- 具有网络功能的智能软件和数字辅助系统也是自动化的一部分,因为它们会使操作员的工作更轻松、更快捷,并可提高质量。

- STUDER 为众多应用领域研发出最佳自动化解决方案:easyLoad(S31、S33、S22 和 S41)、ecoLoad(S22)、smartLoad(S11)、uniLoad(S31 和 S33)和 roboLoad(S121 Radius、S131 Radius、S141 Radius)

配备龙门上下料系统的 easyLoad 视图