以非全形细长孔径加工为例,针对孔径加工中存在的尺寸、直线度和表面粗糙度等技术问题,探索新的加工方法,独创性地采用不等长导向式跨齿铰削法,破解该加工难题,为此类非全形细长孔径的加工提供借鉴。

1序言

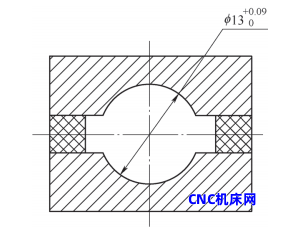

在生产过程中,有时会遇到一些特殊零件,如本文所述的一种非全形细长孔径的加工,如图1所示。这种不是整圆而是由两个小半圆组合在一起、长径比非常大的零件,其孔径尺寸、直线度及表面粗糙度等技术要求非常高,加工难度很大[1]。

图1非全形细长孔

该零件是由上、下两片(以一种特殊铜为材料,长度2250mm,厚度12mm,宽度40mm),中间两侧加垫5mm厚度的绝缘板组合制造而成的[2]。装配后要求保证Φ图片mm孔径,直线度为每300mm,公差0.02mm,表面粗糙度值Ra=0.8μm。非全形细长孔截面如图2所示。

图2非全形细长孔截面

2工艺分析

2.1零件特点

从图2可看出,该零件有以下特点。

1)典型的超深孔。长度与直径比>10的孔,一般就被认为是深孔,而此零件L/D=173,是非常典型的超深孔。

2)非全形超深孔。它是由2片小半圆弧组成,对于深孔加工,通常采用深孔钻、枪钻等方法,但这些方法难以实现两半圆弧孔的加工。

3)由不同材料组合而成的非全形超深孔[3]。对于由2种不同材料组合而成的零件进行超深孔加工,钻削方向会向软材料方向倾斜,加工难度很大。

4)由不同材料组合而成的非全形超深孔的直径、直线度以及表面粗糙度要求很高,零件精度非常高,加工难度更大。

2.2加工难点

(1)工艺难以确定加工方法有以下两种。

1)各单件尺寸均精加工完成,最后靠组装来保证其直线度和孔径等技术要求。

2)各组合单件首先进行粗加工,留精加工余量,在整体组装后,最后对孔径进行精加工,来保证各项精度要求。

(2)加工方式难以选择若采用各单件尺寸均精加工完成,最后靠总装保证孔径及其他技术要求的工艺路线,那么,采用什么定位方式和装配方法能保证各项技术要求?若采用各单件先粗加工,整体组装后,再精加工,那么,是采用挤光刀挤压成形、钢珠挤光滚压、铰削还是其他加工方式,才能保证其精度要求?

(3)精度难以保证加工过程中,2250mm长的f 13+0.09+0 mm非全形超深孔,每300mm中0.02mm的直线度如何保证?孔径全长表面粗糙度值Ra=0.8μm靠什么工具保证?

3创新加工

根据以上加工难点分析,团队成员集思广益,群策群力,并通过多种方法试验,最终确定了采用单件留余量,装配后再整体加工的工艺方案,并选择了以铰削为加工手段,自行设计加工专用设备和刀具,创新出了独具特色的加工非全形超深孔的“不等长导向式跨齿铰削”法,保证了零件的各项精度要求。该方法有三大创新点,下面分别叙述。

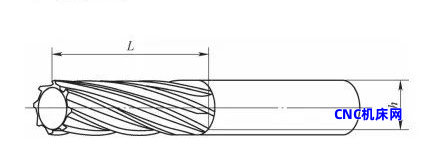

3.1导向式

将自制螺旋铰刀与导向杆通过巧妙的结构连接在一起,既能相互转动,又能使铰刀沿着导孔方向直线行进。铰削中,铰刀作周向旋转切削运动,而导向杆则作引导作用,带动铰刀轴向前移,而不进行旋转。同时,导向杆与铰刀柄部共同作用于孔壁,以稳定铰刀,消除振纹。自制铰削设备如图3所示,导向式铰刀组合件如图4所示,导向杆、铰刀及传动杆安装如图5所示。

图3自制铰削设备

图4导向式铰刀组合件

图5导向杆、铰刀及传动杆安装示意

铰削开始前,首先应根据孔径余量大小配磨导向杆直径,以柔性进入余量孔为最佳;然后使铰刀和导向杆用螺钉紧固,注意铰刀的导向孔长度要小于导向杆配合尺寸的长度,两者之间采用小间隙配合,这样才能保证铰削时,导向杆只做轴向导向移动,而不产生周向转动,以减小摩擦、减少发热;传动杆与铰刀柄部用螺钉联接并一起转动,螺钉高度应低于铰刀柄部外径,铰刀以每次吃刀量0.02~0.03mm、转速240r/min为宜。

3.2不等长

通过改变每一次导向杆的长短,来不断改变铰刀铰削过程中的点位和切削量,以避免孔壁铰削点位和铰刀切削刃同一点位及同一点位切削量大小的重复性,进一步提高孔径直线度的精度。不等长导向杆如图6所示。

图6不等长导向杆

3.3跨齿

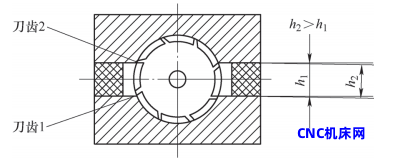

自主设计制造的跨齿螺旋铰刀,创新了铰刀的刀齿分布,使铰刀刀齿在横截面上两齿之间各对应点的间距略大于枪体孔径槽宽距离,铰削时,铰刀刀齿中,前一刀齿在进入切削上部圆弧面时,后一刀齿不脱离下部圆弧面。同时,一定长度内的20°螺旋刀齿,从起点至终点间的垂直距离也大于枪体孔径槽宽距离,避免了螺旋刀齿完全包容在枪体孔径槽宽之中,使每时每刻均有螺旋刀齿接触在孔径的圆弧面部分,最大限度地保证了铰刀铰削过程中的稳定性,克服了非全形孔两槽产生的拌刀、扎刀现象,保证了铰削的顺利完成,最终解决了直齿铰刀、深孔钻等切削工具因为拌刀、扎刀现象不能加工非全形孔径的难题。轴向跨齿原理如图7所示,径向跨齿原理如图8所示。

图7轴向跨齿原理

图8径向跨齿原理

4结束语

本文通过应用“不等长导向式跨齿铰削”法,来加工组合式非全形超深孔,其特色就在于针对一般深孔加工方法不能完成的组合式非全形超深孔的加工,自行设计制造了跨齿螺旋铰刀,使每时每刻均有螺旋刀齿接触在孔径的圆弧面部分,克服了直齿铰刀、深孔钻等切削工具的拌刀、扎刀现象,实现了此类超深孔的加工。同时,通过铰刀、导向杆的巧妙组合,实现了两头导向、中间铰削的稳定铰削方式,提升了孔径铰削质量,保证了铰削孔径的直线度,更通过变换导向杆的长度,不断改变铰刀受力方向的方式,避免了铰削过程中点位及铰削量大小重复的弊端,进一步提高了铰削孔径的直线度精度。