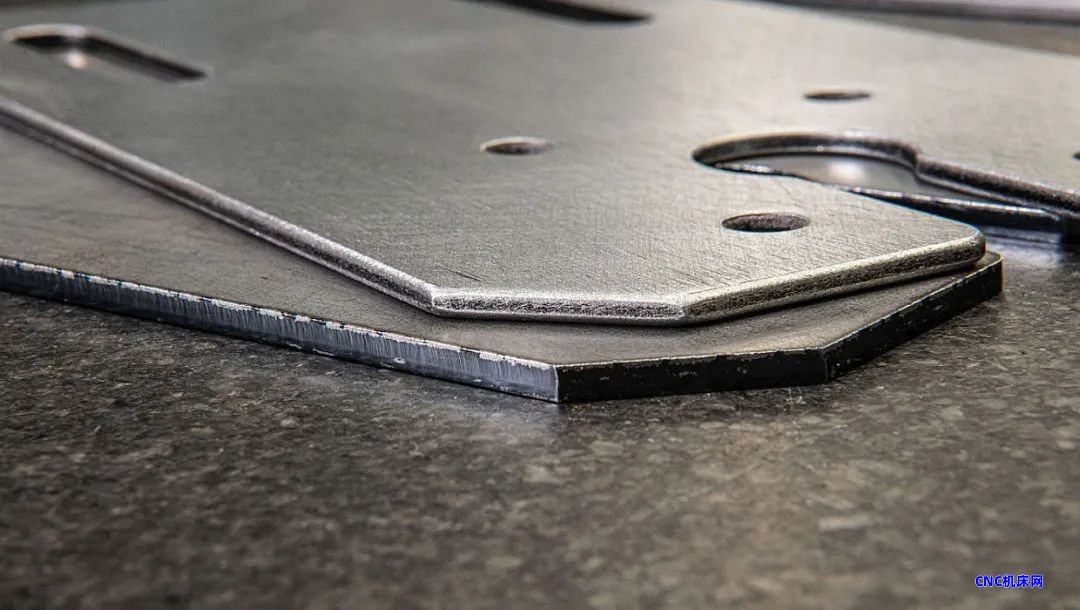

在钣金加工工艺中,激光切割相对较新,但它已经迅速风靡整个行业。因此,我们选择以它作为开篇,向您介绍关于切割工艺及其对后续工序影响的新主题系列。

激光切割在钣金加工中已经得到很好的应用,特别是针对较薄的材料。原因在于,与冲压或剪切不同,激光作为切割工具异常灵活。这意味着,激光切割通常在只加工一批次时就已经很划算。因此,许多激光代工企业专注于这种加工工艺,可以轻松地为不同的客户生产新的钣金产品。

➤特殊光源使激光切割成为可能

激光laser(由英文词组“light amplification by stimulated emission of radiation”缩写而来,中文翻译为“受激辐射光放大”)既指激光束,也指产生激光束的设备。在激光切割中使用的激光束是电磁波。这些波与普通光的不同之处在于:强度高,频率范围通常很窄(单色光),激光束的尖锐聚焦以及相干性高(波在空间和时间传播中有固定的相位关系)。激光束几乎可以加热和去除任何材料,这在物理学中被称为脱蚀。

激光通常根据其光学激光介质的特性命名,即根据产生激光的材料。对于钣金加工而言,以使用气体作为介质的氧气激光以及使用玻璃纤维的光纤激光最为重要。

➤激光切割由两个步骤组成

具体来说,激光切割过程中会同时进行两个步骤:首先,工件在切割前端吸收激光束并升温。其次,吹气气体将脱蚀掉的材料从切割缝中吹出,从而保护聚焦镜头免受蒸气和飞溅物的影响。

根据工件是以液体、氧化产物还是蒸汽的形式从切割缝中去除,可以区分为融化切割、火焰切割和升华切割。

➤激光切割也可能需要去毛刺

尽管有些厚度和轮廓的结构钢和不锈钢在激光切割后确实可能不产生毛刺,但这必须通过调整聚焦镜头和工艺参数才能实现。随着零件厚度的增加,激光飞溅物也会增加。即使是切缝很窄也可能需要后续处理。如果使用激光切割铝制件,毛刺的产生是不可避免的。

在二维激光切割中,由于支撑架的反射,还会导致在板材底部产生附着物。即使是所有参数调整完好也无法避免这种情况。在激光火焰切割时,切割边缘还会附着一层氧化物,需要被去除。

激光切割适用于钢板厚度最大约40毫米、不锈钢最厚约50毫米以及铝板最厚约25毫米。然而,由于铝材料会反射大部分激光射线,并且其高热导率会将大量能量从切缝中带走,因此铝材料的切割相对较为困难。铜也是如此。

➤激光切割后必须对边缘进行倒圆处理

即使工件被切割得很完美,通常也会使用到去毛刺机来进行后续处理,因为激光切割的切口非常锋利。这一点相比氧气激光,光纤激光更为明显。于许多客户希望工件不仅无毛刺,还需要边缘和切口圆润不伤手,因此倒圆这一步骤是绝对必要的。