主要对重型载货汽车类轮毂和制动鼓的各主要相关影响因素进行研究,主要是轮毂装配筋板外径和制动鼓装配小孔的间隙配合、轮毂和制动鼓各自装配面的轴向圆跳动数值以及制动鼓刹车面的径向圆跳动数值的关联性。经过理论联系实际的现场验证,证明了轮毂和制动鼓装配面的轴向圆跳动在螺母拧紧后,对总成刹车面径向圆跳动的附加影响基本消失,因而可以作为次要因素存在。需要控制轮毂和制动鼓相关尺寸的加工,要按中线加工,尽量不要达到上限,否则有总成刹车面径向圆跳动超差风险。

一、序言

在车桥配套的相关零部件加工行业,轮端总成的刹车面径向圆跳动是一个非常重要的质量指标。汽车轮端总成的径向圆跳动是以中心孔、法兰面为基准的定位公差,该尺寸是一个非常重要的性能尺寸,其合格与否将直接影响汽车运行的平稳性、汽车质量及安全,因而每一个汽车厂都要求轮端零部件供应商对径向圆跳动进行严格控制,并且把该尺寸作为特性尺寸。在工厂日常的发货过程中,由于偶尔有主机厂投诉总成有径向圆跳动不合格的情况,因此需要对各零件图样进行理论研究,并且对装配过程进行分析。确定轮毂和制动鼓各自影响装配质量的因素数值,做出预防性质量控制。分析图样相关装配尺寸和几何公差,理论推导出总成径向圆跳动数值的计算方法。本次计划现场检测一定数量的工件,用实际检测结果对理论推导的正确性进行验证。

二、产品图样

汽车轮毂制动鼓总成属于汽车部件制动系统领域,包括轮毂和制动鼓两种重要的零部件,两者通过螺栓和螺母联接在一起。轮毂铸件是重型载货汽车关键零部件之一,它与刹车鼓、轮辋和轮胎组成总成件,起着联接制动和车辆承载的重要作用,是汽车行驶的重要安全部件。制动鼓又名刹车鼓,是一种形状类似铃鼓的铸铁件,它与轮胎固定并同速转动。通俗地讲,刹车鼓就像一个套在轮毂上的金属鼓或者一个小桶,而桶底就是在刹车的时候摩擦汽车的轮毂使车停下来的。

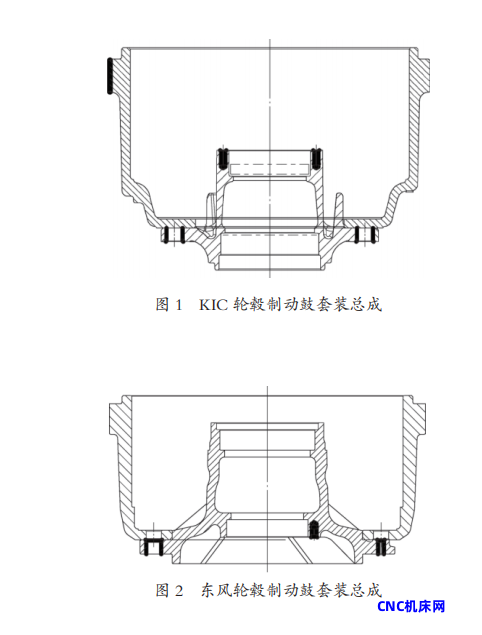

轮毂制动鼓总成由轮毂、制动鼓、齿圈、密封圈和螺栓组成,分为内置式和外包式两种,外接轮辋和轮胎,中后桥轮毂制动鼓一般可以通用。两种轮毂制动鼓套装总成图样如图1和图2所示。

总成供货质量保证中明确要求在制动鼓被安装到轮毂上且螺母紧固后,使用千分表测定轮毂上的轴承直径与制动鼓制动面直径的径向圆跳动值,保证测得的径向圆跳动值总和小于图样规定的数值,还需要把结果记录在总成供应商的输出质量控制报告中。由此可见,总成的径向圆跳动值是一个非常重要的技术指标,研究轮端总成刹车面径向圆跳动值的影响因素对于保证总成质量有重要意义。

三、总成径向圆跳动的影响因素产品图样

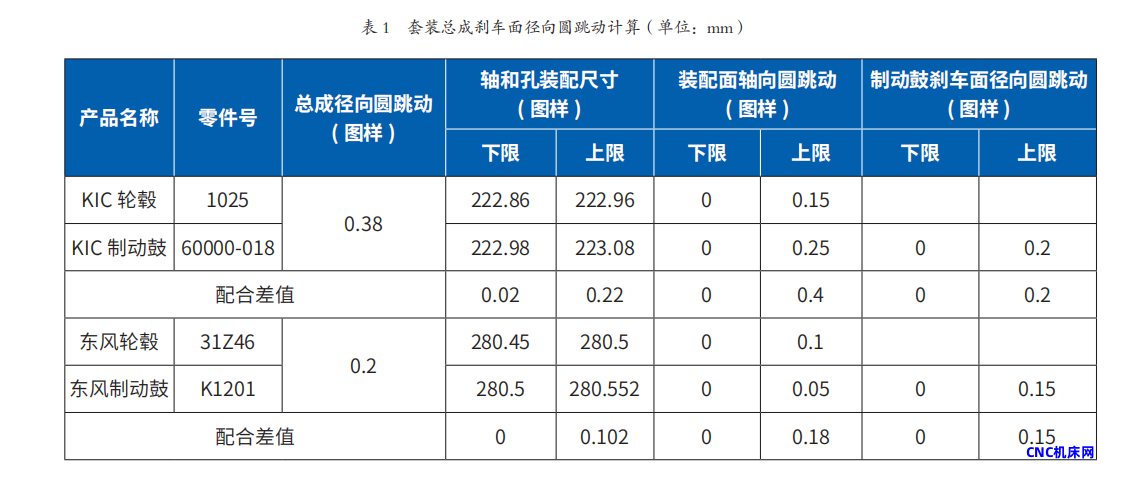

套装总成刹车面径向圆跳动计算见表1。从表1可知,总成径向圆跳动受轮毂外径和制动鼓内径装配间隙、各自装配面的轴向圆跳动,以及制动鼓刹车面径向圆跳动的影响,如何找到这几个数值之间的关联至关重要。下面对装配过程进行研究,对其中的微小变形进行分析。

四、套装总成装配过程分析

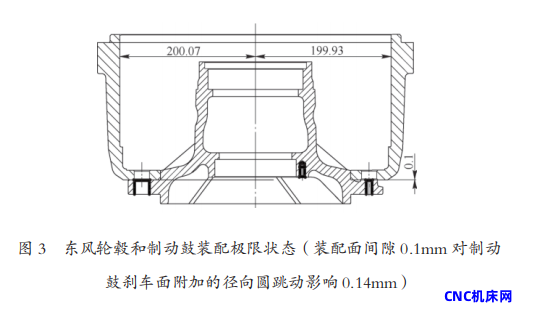

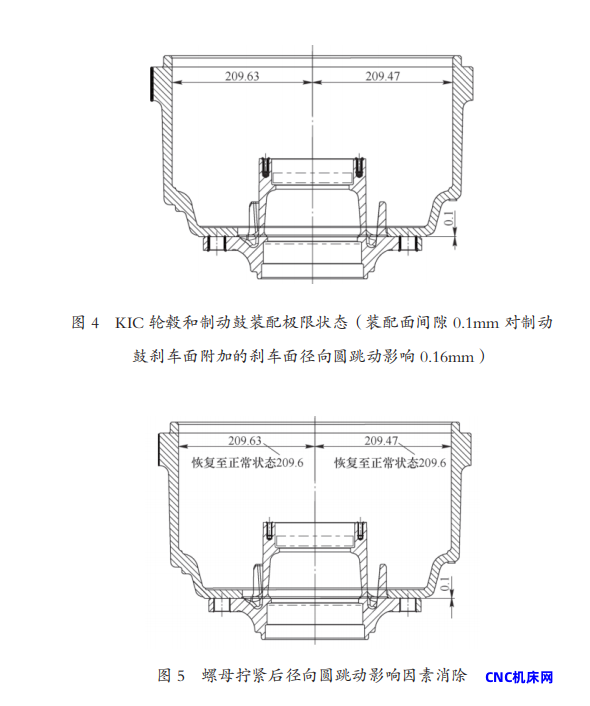

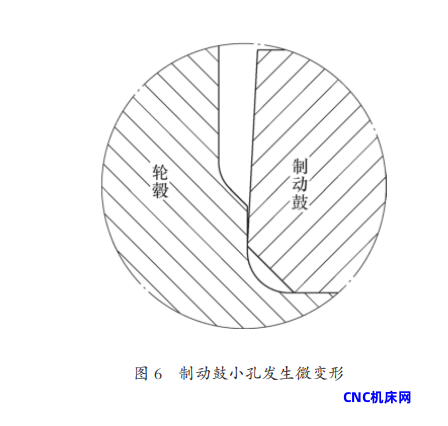

轮毂和制动鼓装配过程中,在螺母拧紧之前,轮毂加强筋外径和制动鼓小孔是间隙配合,轮毂和制动鼓的装配面是局部间隙配合(由于轴向圆跳动存在),这几个尺寸没有产生相互关联。但是在10个螺母拧紧之后,轮毂和制动鼓的装配面之间的间隙消除,两个装配面完全贴合在一起。这时两个装配面都发生了微变形,之前由于间隙而对制动鼓刹车面附加的径向圆跳动值(见图3和图4)基本消失(见图5),剩余的反变形影响可以忽略不计,同时,制动鼓的小孔也发生了微变形(见图6),小孔的内壁发生倾斜,把轮毂加强筋外圆推向小孔的侧贴合,另一侧只是底部局部接触而上部是间隙配合。此时,轮毂和制动鼓各自装配面的轴向圆跳动影响因素被基本消除,轮毂和制动鼓径向的最大间隙被关联,对总成的径向圆跳动产生了累积作用。由此推导出计算公式:总成刹车面径向圆跳动=最大径向间隙+制动鼓刹车面径向圆跳动。

五、现场数据验证

现场随机抽检3件轮毂并编号1#、2#和3#,还需要检验筋板外径和安装面法兰轴向圆跳动。同时也随机挑选3件制动鼓,分别编号1#、2#和3#,另外还需要检测小孔内径值、内法兰面轴向圆跳动以及制动面径向圆跳动。最后轮毂和制动鼓随机装配共得9套总成,分别测试9套轮毂制动鼓总成径向圆跳动值。按照试验方案逐步进行并汇总数据如下。

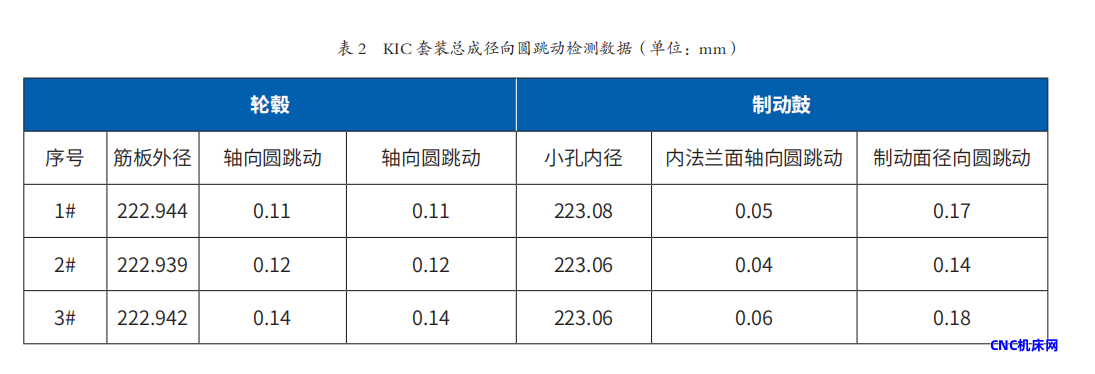

现场抽检3套KIC套装总成径向圆跳动检测数据,见表2。

对这3件轮毂总成和制动鼓做不同组合装配,共得到9组径向圆跳动数据,见表3。

从表3数据可知,轮端总成刹车面径向圆跳动实测值≈实测直径间隙+实测刹车面径向圆跳动。排除掉最大和最小的误差0.066mm和0.001mm,误差值平均在0.03mm左右,这个数值是拧紧螺母后制动鼓的微变形量。

六、工程验证

由于KIC轮端总成直径装配图样要求最大间隙0.2mm,制动鼓刹车面径向圆跳动图样要求0.2mm,因此图样理论要求总径向圆跳动=0.2+0.2=0.4(mm)。再考虑到制动鼓的微变形,最终径向圆跳动数值调整为0.38mm,和表3的实测数据相符。以此来推导东风轮端总成,由于直径装配图样要求最大间隙0.102mm,制动鼓刹车面径向圆跳动图样要求0.15mm,因此图样要求总径向圆跳动=0.102+0.15=0.252(mm)。再考虑到制动鼓的微变形以及轮毂和制动鼓的各自中线加工控制,最终径向圆跳动数值调整为0.2mm[5]。通过工程验证,也可以得出轮毂总成与制动鼓套装后的微变形量大约为径向圆跳动值,这个数值推导出来基本上符合实际情况。汽车轮毂制动鼓总成属于汽车部件制动系统领。

七、结束语

从上述的理论分析加上工程验证实测结果,可以得出如下结论。

1)轮端总成刹车面跳动的影响因素确定共有5个:轮毂装配面轴向圆跳动、轮毂装配外径尺寸、制动鼓装配面轴向圆跳动、制动鼓小孔内径尺寸以及制动鼓刹车面径向圆跳动。

2)其中轮毂和制动鼓装配面的轴向圆跳动在螺母拧紧后,对刹车面径向圆跳动的附加影响基本消失,作为次要因素存在。

3)需要控制轮毂和制动鼓相关尺寸的加工,要按中线加工,尽量不要达到上限,否则有总成刹车面径向圆跳动超差风险。

4)轮端总成刹车面径向圆跳动=实际最大径向间隙+实际制动鼓刹车面径向圆跳动+制动鼓变形附加的径向圆跳动值(约0.03mm)。