一、序言

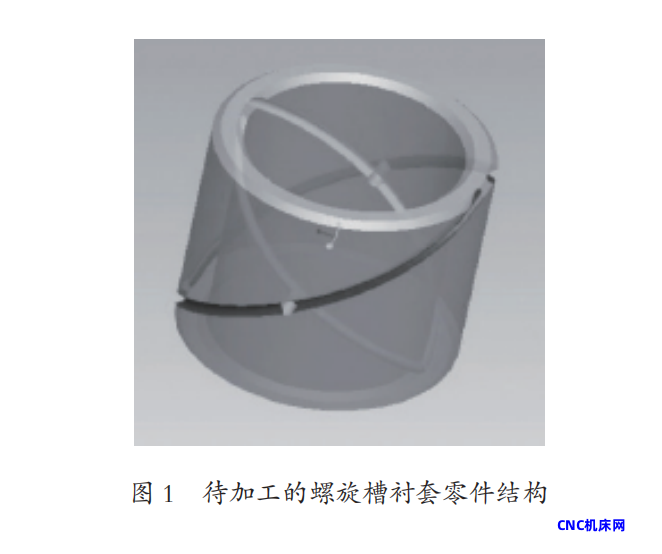

在滑动轴承中,轴瓦或衬套零件中常见交叉螺旋槽结构,主要用于存储润滑油和促进油液润滑。图1所示为待加工的螺旋槽结构衬套零件结构,工件的外圆及内孔处均有两条头尾相邻、旋向相反的油槽,内外圆油槽的投影成X线相交,相交处的孔壁上有小孔连通,两个小孔在圆周方向间隔180°,小孔在加工过程中起到油槽间定位的作用,每条油槽都要通过该孔。零件其他加工要求为:外圆公差±0.025mm,内孔公差±0.021mm,内外圆 同轴度φ0.02mm。

环状类零件的特异性螺旋线结构决定了该结构在实际加工过程中的难度较高,目前已报道的加工方法难以有效利用[2]。分析原因,首先,若使用卧式车床加工螺旋油槽,螺旋线的螺距大,如果工件长度短,就需要非常快的进刀速度,手工退刀方 式难以准确把握。其次,螺旋油槽分为左旋油槽和右旋油槽,分度操作步骤繁琐,如果在卧式车床上加工,需要根据旋向不同分多次装夹,且加工油槽的刀具磨制难度也较大,多利用焊接式车刀或白钢车刀在砂轮机上手工磨制而成,再根据螺旋升角角度、油槽的旋向以及刀头所需前角、后角和刀尖圆弧等对刀头进行细致磨削,手工磨制过程中稍有疏忽就会出现加工缺陷,修磨也较为困难。这项技术对于一般操作人员来说难以掌握,同时这种方式会导致螺旋油槽的加工效率低,特别是在加工较大批量零件时,常常无法满足订单出货时间要求。

二、传统加工方法

此前该类型产品的加工在卧式车床上完成,由于没有编码器提供主轴转速与角度信息,因此仅能选择油槽分步加工的形式,需要7道工序才能加工完成一件产品。具体加工步骤为:①夹持棒料,钻中孔,粗车、半精车产品的外圆和内孔,倒角切断,调头车端面,倒角。②钻孔壁上的2个小孔,以小孔定位心轴,车左旋外圆油槽。③穿心轴车右旋外圆油槽。④去油槽毛刺后,夹持外圆加工左旋内孔油槽。⑤夹持外圆加工右旋内孔油槽。⑥夹持外圆精车镗孔。⑦穿心轴精车外圆。

三、改进加工方法

为提升批量产品的加工效率,同时保证产品质量的稳定性,采用数控车床代替卧式车床加工螺旋槽,并对加工刀具和工艺进行改进和优化,通过编程实现螺旋槽的高效稳定加工。

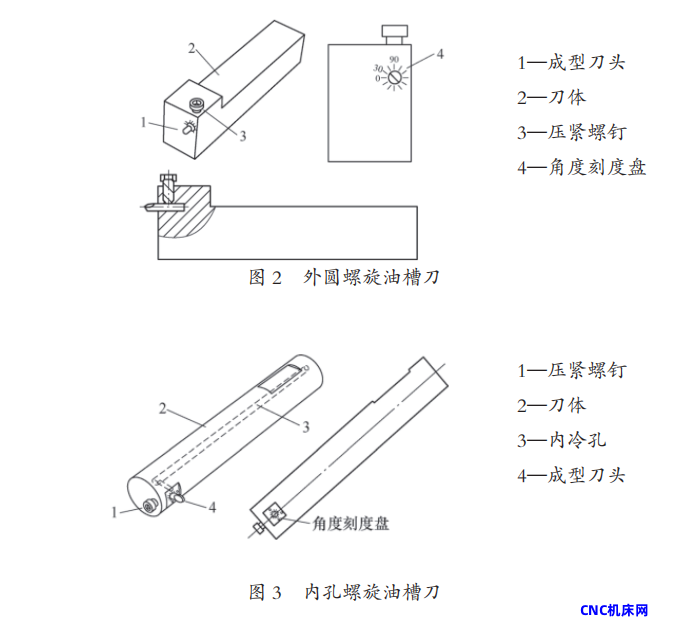

3.1 加工刀具改进

借鉴原卧式机床上加工油槽使用的刀具结构,分别设计了图2、图3所示的外圆螺旋油槽刀与内孔螺旋油槽刀,主要由刀体、成型刀头、压紧螺钉和角度刻度盘几个相同部分构成,内孔螺旋油槽刀另设有内冷孔。主要设计思路为:刀具安装时将刀头放入刀体,同时刀头可根据螺旋升角的大小和旋向不同,通过手动旋转调整角度,适应螺旋升角和油槽旋向,用螺钉压紧后,将油槽分度加工转变为调整刀具角度加工,极大地降低了加工难度,使用这种刀具也能很好地减少加工时的装夹工步。对于内孔螺旋槽加工来说,改进后的刀具将成形刀头安装在刀体前部,更便于刀具的冷却和排屑。

上述两种刀具中刀头的刃磨也非常简单易行,假如槽宽是2mm,就选用φ2mm的白钢钻头,可以省去刀头宽度方向的磨削工作,只需用普通挖槽刀磨出相应前后角和圆弧即可,降低了刀具的磨制难度。

3.2 加工工艺改进

采用SKT21数控机床进行加工,对机床性能和加工精度进行分析后,初定使用两件制加工方案,仅需要4道工序即可完成两个油槽类零件的加工,极大地提高了油槽类零件的加工效率,铜衬套两件合并加工如图4所示。具体加工工序如下所述。

1)夹持棒料,钻中孔,粗车、半精车外圆和内孔,在两件产品中间的内外圆处各切一条退刀槽,切断,调头车端面倒角。

2)钻2个定位小孔,以小孔定位,互为夹持端,分头加工内外圆油槽。

3)继续互为夹持端,精车内外圆。

4)切断,分别调头车端面倒角。

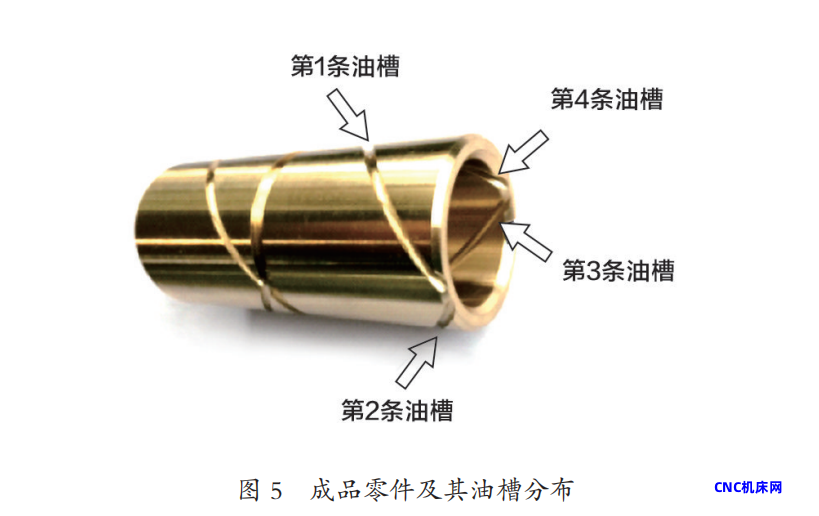

3.3 加工程序改进

在利用小孔定位,加工出第1条油槽后,发现若不进行调整就对第2、3、4条油槽进行加工,加工出来的油槽并不能十分准确地满足图样要求。若想加工出相隔一定距离且准确经过定位小孔的油槽,需要实现不同油槽之间的准确分度。通过分析机床编码器的工作原理[4],在转速不变的情况下,每次刀尖都会从工件的一个固定点位切入工件,只要能够改变刀尖在机床上的切入点就能够很好地实现油槽间的准确分度。经过多次加工试验和理论分析,发现只要改变Z向刀具的起刀点,就可以十分有效地改变切入点位置从而实现加工油槽的准确分度,成品零件及其油槽分布如图5所示。

工件在中间退刀槽固定的情况下,旋向不同的油槽可以用主轴反转来实现分度,刀具从右向左进给加工。

四、结束语

本文通过交叉螺旋油槽类零件在SKT21数控机床上的加工实例分析,阐述了螺旋油槽类产品改进后的加工方法。这种加工方式仅需一次装夹就能实 现不同旋向的4条油槽加工,缩短了生产时间,提高了生产效率。改进后的加工刀具,不仅极大程度上 降低了刀具磨制难度,便于刀具的使用,而且在刀具损耗后仅需更换刀头即可完成加工,节约了生产成本,提高了经济效益,提升了加工精度。该加工方法对于类似结构零件的加工也具有一定参考意义。