10月30日,2024(第十届)航空材料与制造工艺论坛在贵州省安顺市召开。业界专家学者和企业代表们齐聚一堂,围绕新材料、新工艺,针对绿色低碳发展、航空材料迭代、飞机结构减重等行业热点话题展开讨论。汇专携「航空航天领域难加工材料创新加工解决方案」及系列产品重磅亮相。

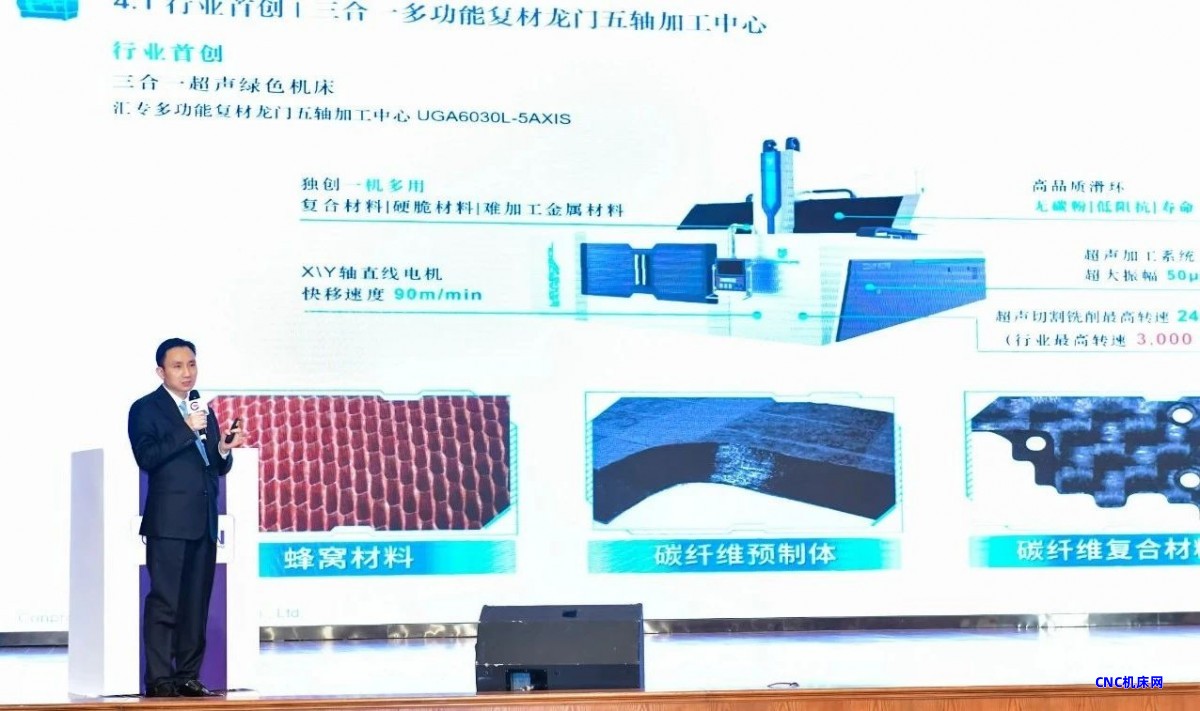

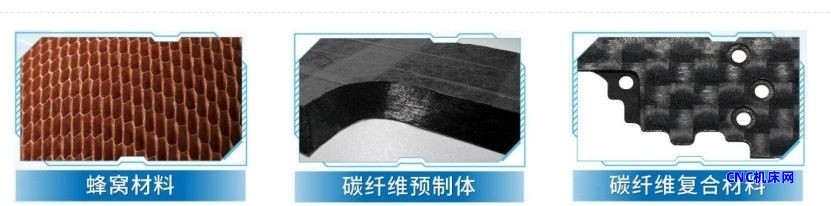

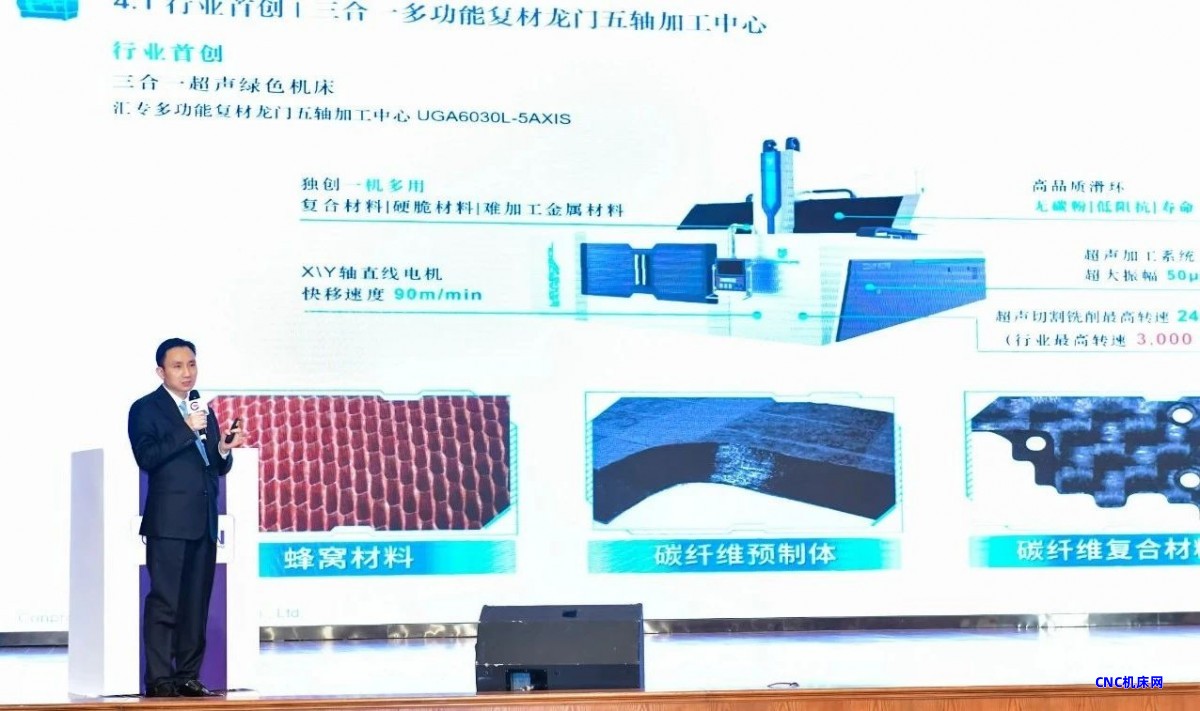

汇专科技集团股份有限公司董事长颜炳姜在论坛上作《汇专超声绿色机床在航空航天领域难加工材料的创新应用》主题报告分享。颜董事长介绍,作为高端超声绿色数控机床及关键部件研制商,汇专创造性地将超声及绿色技术与数控机床有机融合,研发出具有自主知识产权的超声绿色数控机床系列产品,针对先进复合材料、硬脆材料和难加工金属材料加工具备卓越优势,尤其在芳纶纸蜂窝、碳纤维预制体、碳纤维复合材料等材料中加工优势显著。报告还重点呈现了两款行业首创三合一机床和超声钻系列新产品,并通过多个具体案例分享,展示如何有效解决新型难加工材料加工难题。

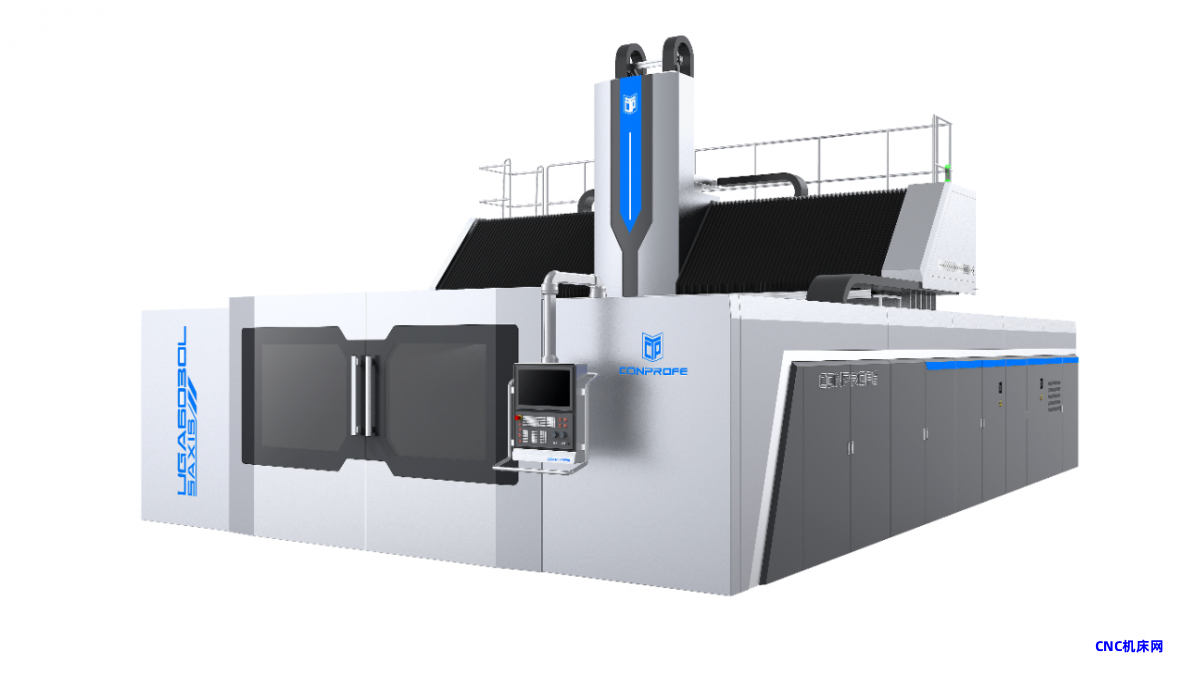

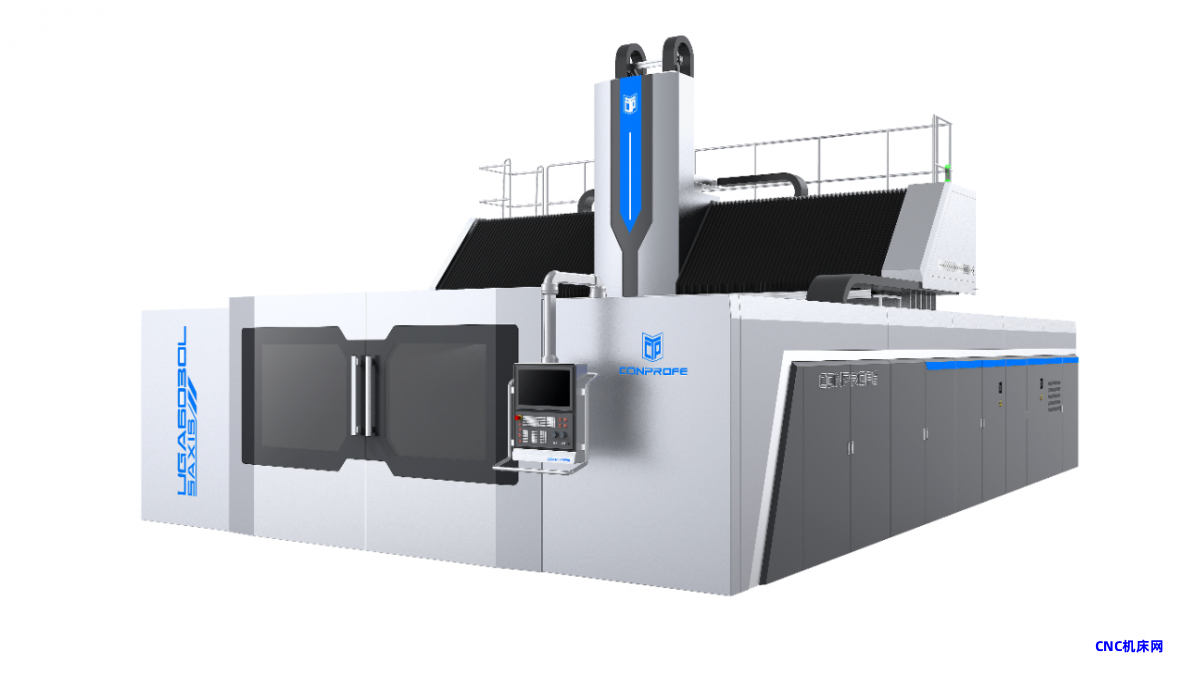

汇专三合一多功能复材龙门五轴加工中心UGA6030L-5AXIS,一机兼顾蜂窝材料、碳纤维预制体、碳纤维复合材料的高效高质加工,超声切割最高转速可达24,000rpm,而行业同类机床最高转速只有3,000rpm。

三合一多功能复材龙门五轴加工中心UGA6030L-5AXIS

该机床应用在飞机复材特征提取综合测试件加工时,解决了业内无法加工小于18°坡度蜂窝材料的难题,工件表面目视无毛刺;应用在碳纤维预制体切割加工时,能够实现满刀加工,切深达9mm,且切割边缘平整、无毛刺,同时能够将加工过程中的发热温度控制在25℃以内。此外,汇专的三合一多用途超声绿色立式五轴联动加工中心灵活搭载汇专自主研发的超声、超临界CO2和微量润滑(MQL)三项技术,在加工过程中可使切削力降低46%、切削温度降低42%、摩擦系数降低31%。该机床在航空航天行业应用中,成功解决了新型高温合金整体叶盘铣削加工难题,有效减少了叶顶薄壁结构震纹,使叶片表面纹路更细腻,更好地保证了轮廓精度,并且叶片表面粗糙度降低56%,极大缩短后工序抛光时间。

超声钻系列最新研发产品——超声气动进给钻,创新性地将超声加工技术与传统气钻相结合,有效解决航空航天飞行器装配制孔中的难题,具备降低切削力、抑制分层、减少纤维撕裂、延长刀具寿命、大幅简化工序五大优势,广泛应用于复合材料(碳纤维)、叠层材料(碳铝、碳钛、铝钛、碳铝钛叠层)及难加工金属材料(钛合金、高温合金)的高效高质制孔加工。其中,使用超声气动进给钻对碳纤维铝合金叠层材料进行制孔,不仅有效提升孔的尺寸精度和圆度,还大幅降低孔壁粗糙度,入口(碳纤维板)无明显劈裂及毛刺,出口(铝合金板)无毛刺及披锋。创新的应用方案和独特的加工优势获得了在场嘉宾的广泛认可和好评。会后,众多嘉宾与颜董事长就汇专超声绿色机床系列产品及其在航空航天领域的应用进行了更为深入的交流,并前往汇专展台参观、体验。

汇专展台同样看点满满,展示了超声钻、超声切割系统、超声刀柄、超整硬刀具等创新产品及飞机复材特征提取综合测试件、碳纤维预制体等特色工件。参会的各级领导、嘉宾纷纷驻足汇专展台,了解汇专产品、技术和特色方案。在超声技术体验专区内,嘉宾们可零距离体验超声振动效果,了解超声技术的工作原理及加工优势。同时,展出了飞机复材特征提取综合测试件、碳纤维预制体、碳纤维复合板的超声与非超声加工对比工件,让客户直观感受到了汇专方案带来的加工优势。

本次论坛,不仅展示了汇专在航空航天领域难加工材料方面的加工实力,更为汇专提供了一次与业界专家学者和企业代表们深度交流的宝贵机会。

汇专将持续创新、深耕细作,为不同新型材料的高效加工提供创新解决方案,助力解决航材加工制造难点、痛点,积极推动中国航空事业蓬勃发展!